Integrantes: GRUPO # 4

↣JAMA BURGOS REYNALDO

↣MERO PIGUAVE JOHANNA↣MANTILLA LÓPEZ BRYAN

↣PICO BALCÁZAR OSCARInstrumentación y Control

La Instrumenta y control de procesos Industriales

El control automático ha desempeñado un papel vital en el avance de la ingeniería y la ciencia. El control automático se ha convertido en una parte importante e integral en los sistemas de vehículos espaciales, en los sistemas robóticos, en los procesos modernos de fabricación y en cualquier operación industrial que requiera el control de temperatura, presión, humedad, flujo, etc. Es deseable que la mayoría de los ingenieros y científicos estén familiarizados con la teoría y la práctica del control automático.

Instrumentos de Medida

La automatización industrial requiere de múltiples instrumentos de medición y control. Estos factores o instrumentos ayudan a asegurar el control de procesos.

Se pueden establecer normas de calidad en los resultados de producción y mantener un sistema de monitoreo.

Gracias es la instrumentación, es posible implementar seguridad a elementos complejos como:

- Cargas o tensiones eléctricas

- Temperaturas en equipos

- Velocidad y peso en procesos

- Presión y fuerza

Sensor

Un sensor, también llamado entrada o input, es un dispositivo capacitado para captar acciones o estímulos externos y responder en consecuencia. En otras palabras, permite captar la información del medio físico que nos rodea. Los sensores miden las magnitudes físicas y las transforman en señales eléctricas capaces de ser entendidas por un microcontrolador.

Los sensores se pueden clasificar en función de los datos de salida en digitales o analógicos, y son utilizados para el desarrollo de interfaces físicas, sistemas robóticos y otros proyectos.

Transmisor

Una señal digital es aquella que sólo nos pueden proporcionar dos estados lógicos (ALTO y BAJO), o en efecto 0 y 1, visto desde el punto vista digital. Aunque realmente, las señales digitales, no existen, ya que esto implica tener un tiempo de subida o bajada de cero, lo que resulta imposible en un caso real. Todas las señales físicas son analógicas aunque decimos que se comportan como señales digitales aquellas que se aproximan a dicho comportamiento.

Claros ejemplos de señales digitales los encontramos en buses de comunicación, en señales de reloj de dispositivos electrónicos, señales de PWM para modular potencia en un elemento, entre otros.

En la imagen anterior se muestra un ejemplo de una señal digital simulada. Observando la imagen de izquierda a derecha, cada división rectangular nos divide el tiempo que transcurre entre un estado y otro. Esta división temporal se representa en función de la escala en el eje x del osciloscopio.

Al momento que una señal digital cambia de un estado bajo a un estado alto, se le conoce como un impulso positivo. En el caso contrario, se le conoce como un impulso negativo. Los impulsos están formados por dos flancos, un flanco de subida y un flanco de bajada. Estos como se mencionaba anteriormente tienen un tiempo determinado en un caso real (Tienen valor de cero en tiempo para el caso ideal).

Señal análoga

Cuando se hace referencia a que un elemento es analógico se está señalando que su uso debe asegurarse de forma continua, debiendo ser diseñado y desarrollado de forma que se impida en la medida de lo posible su interrupción.

Algunos ejemplos de ondas analógicas son las empleadas en radio, teléfono e incluso equipos de grabación.

Teniendo en cuenta la definición de analógico comentada anteriormente, una señal de este tipo es la que transmite una información que se puede representar con una función matemática continua. Suelen ser adecuadas para transmitir vídeos y audios, expandiéndose mediante ondas senoidales, pudiendo ser solo leídas por dispositivos que estén diseñados para este fin específico.

Controlador

Actuador

- Actuadores mecánicos. Trabajan mediante la conversión de un tipo de movimiento (rotativo o lineal). Combinan distintos componentes para operar, como engranes, poleas, cadenas, resortes y rieles, entre otros.

- Actuadores neumáticos. Su fuente de energía es el aire comprimido, esto permite que respondan con rapidez a operaciones de arranque y paro. Son seguros, poderosos, confiables y baratos.

- Actuadores hidráulicos. Utilizan líquidos como aceites para generar movimientos donde se requiere de una mayor fuerza, por manejar cargas pesadas.

- Actuadores eléctricos. Estos son limpios, fáciles de usar y con disponibilidad inmediata. Requieren de energía de una fuente externa (batería), para conducir un motor y convertir la energía eléctrica en fuerza mecánica.

- Actuadores térmicos. Como su nombre lo dice, utilizan energía térmica o magnética para producir el movimiento. Se caracterizan por ser ligeros, muy económicos y brindar densidad de alta potencia.

Exactitud

La exactitud en los instrumentos de medición se refiere al grado de cercanía que tiene los resultados medidos con el valor de referencia, también llamado valor verdadero o magnitud real.

La exactitud depende de la calidad de la calibración del instrumento que es estudiado por la metrología. La exactitud de los resultados son precisos, pero los resultados precisos no son necesariamente exactos, ya que, los resultados pueden estar concentrados pero lejos del valor real.

Precisión

La precisión puede definirse como la proximidad de un valor medido al valor real o verdadero. Hay muchas fuentes de posibles inexactitudes, por ejemplo, la temperatura ambiente, la interferencia electromagnética (IEM) y la variación de la fuente de alimentación que influyen en la exactitud y la repetibilidad. Por lo tanto, los sensores y transmisores de precisión contribuyen en gran medida a la exactitud lograda a través de una ruta de señal completa.

La representación exacta de variables como la temperatura, la presión, el caudal, el nivel o el peso es vital en muchos segmentos de la industria, entre ellos:

- Química y Farmacéutica

- Producción de petróleo y gas

- Alimentos y bebidas

- Metal y Acero

- Energía

- Agua y efluentes

Incertidumbre

El objetivo de todas las industrias, independientemente de su sector, es reducir al máximo los fallos asociados a su producción. En muchos casos estos errores no son "absolutos", si no que se derivan de un incumplimiento de las especificaciones establecidas por la propia empresa o los clientes. Hoy en día se dispone de muchas estrategias a seguir para minimizar estos fallos (la más actual y posiblemente útil es la metodología seis sigma). Pero en todos los casos, conocer el proceso (y los factores implicados) es esencial para optimizar la producción.

La incertidumbre es el valor que acompaña a una medida creando un intervalo en el cual con un error conocido podemos decir que se encuentra aquello que estamos midiendo. Su estimación no puede realizarse únicamente de forma práctica, ya que hay fuentes de error que no se pueden estudiar experimentalmente. Por ejemplo, de forma intuitiva sabemos que cuanto menor sea la resolución de un equipo, mayor será el error de su medida, pero es necesario cuantificar cómo de mayor será y aportárselo al total de la incertidumbre del equipo.

Error de medida

Los errores de medición pueden ser despreciables o significativos dependiendo de las circunstancias de la medición.

El error absoluto es la diferencia entre el valor de la medida y el valor tomado como exacto, puede ser positivo o negativo y tiene las mismas unidades que las de la medida.

Es imposible realizar mediciones exactamente iguales aunque se efectúe por la misma persona, con el mismo instrumento, en una misma pieza, en el mismo ambiente y con el mismo método; siempre va a existir un error al hacer las mediciones, es decir no se puede realizar una medición totalmente exacta.

Los Errores de Medición se clasifican en:

- Errores por instrumento o equipo de medición:

Puede ser por defectos de fabricación del aparato como falta de linealidad y de paralelismo, imperfecciones mecánicas, etc. Este error tiene valores permisibles establecidos en normas o en información técnica del fabricante, ya que es imposible fabricar un instrumento perfecto y se puede determinar por calibración.

- Errores del operador o del método de medición:

Se deben por ejemplo a la falta de agudeza visual, descuido, cansancio, entre otras por parte del operador, para evitarlo es muy importante que el operador este calificado y entrenado para realizar su trabajo. En el caso del método de medición es la falta de documentación y definición del método empleado.

- Error por uso de instrumentos no calibrados:

Los instrumentos no calibrados, con fecha de calibración vencida o con alguna anomalía en su funcionamiento no deben utilizarse. Para efectuar medidas exactas es necesario corregir el valor obtenido en relación con el valor obtenido en la calibración.

- El error por fuerza ejercida:

Al realizar la medición puede causar deformaciones en las piezas medidas y en el instrumento de medición, por lo que es importante la correcta elección de dicho instrumento para cada caso en particular, teniendo en cuenta el tamaño de la pieza por medir, la cantidad de piezas por medir, el tipo de medición (interna, externa) y la exactitud de la medición deseada.

- Las condiciones ambientales:

Son un tipo de error como la temperatura, humedad, polvo, vibraciones, ruido, etc. Para evitar errores causados por el polvo se recomienda usar filtros de aire para limitar la cantidad y tamaño de partículas en el aire. En el caso de la humedad se emplea la humedad relativa.

Sensibilidad

- Radio de la pieza

- Geometría del pisador

- Geometría del adendum (ej. punzón y radio de herramienta)

- Uso y posición de los frenos

- Fuerzas del pisador, etc.

Repetibilidad

Histéresis

Resolución

Trazabilidad

Un proceso de trazabilidad completo y fiable a lo largo de la cadena de suministro de un producto es una de las herramientas indispensables a la hora de prevenir y detectar una crisis.

El término trazabilidad se puede referir al origen de las materias primas, el histórico de los procesos aplicados al producto, la distribución y la localización del producto después de la entrega.

Un proceso de trazabilidad implica la colaboración entre los distintos agentes de la cadena de suministro. El control de las materias primas y el proceso productivo en cada una de las empresas de forma individual no es suficiente. Es necesaria la transmisión de información a lo largo de todo el circuito de aprovisionamiento. La trazabilidad es el resultado de una acción global concertada.

Así mismo, son imprescindibles en un proceso de trazabilidad: una codificación rigurosa y exhaustiva, la identificación automática (que permita leer de forma automatizada la información y así evitar errores y ganar eficacia) y los intercambios de información entre distintos agentes de la cadena o dentro de una misma empresa.

Linealidad

- El instrumento necesita calibración, reducir el intervalo de calibración.

- Instrumento o dispositivo desgastado.

- Mantenimiento deficiente – aire, energía eléctrica, hidráulica, filtros, corrosión, oxidación, limpieza.

- Patrones desgastados o dañados, error en los patrones – mínimo / máximo.

- Calibración (no cubriendo el rango de operación) o uso de los patrones de ajuste inapropiados

- Calidad deficiente del instrumento – diseño o fabricación.

- Falta de robustez del diseño del instrumento o método.

Deriva

La deriva es la variación continua o incremental de una indicación a lo largo del tiempo, debida a variaciones de las características metrológicas de un instrumento de medida, o sea es como cambio la corrección del instrumento entre calibraciones o controles. Saber la deriva del instrumento es muy importante ya que un equipo con una deriva grande dará lugar a un equipo fuera de tolerancia y a tener que realizar una acción correctiva. En general cuando un equipo tiene una deriva mayor a la tolerancia se recomienda realizar calibraciones con mayor frecuencia o incrementar la tolerancia, si es posible.

Calibración

La calibración significa utilizar un estándar de medición, para determinar la relación entre el valor mostrado por el instrumento de medición y el valor verdadero. La confiabilidad de un instrumento de medición se puede garantizar al calibrarlo de acuerdo con un estándar de medición.

Generalmente, la calibración se realiza dos veces: antes y después de usar el instrumento de medición. Cuando un instrumento de medición se usa continuamente y se calibra periódicamente, este intervalo debe determinarse por adelantado y seguirse estrictamente. Esto se llama el "intervalo de calibración".

Sistemas de Control

Es un sistema compuesto por un grupo de elementos que busca ejercer control sobre otros sistemas. Tiene como objetivo, completar de manera efectiva las tareas y asignaciones para las cuales fue programado. Para ello, deben comportarse de manera estable ante los errores.

Estos sistemas gozan de gran utilidad en la vida moderna por sus destrezas para resolver información automatizada.

La función de este sistema es la encargada de administrar, ordenar, dirigir o regular el comportamiento de otro sistema, para así evitar fallas.

Toda producción liderada por ingeniería requiere de este proceso para lograr objetivos determinados.

Por lo general, se utilizan los sistemas de control para los procesos de producción industrial para controlar las maquinas o equipos de esta.

En la actualidad hay dos clases comunes de sistemas de control:

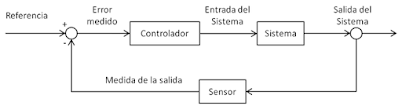

Sistemas de control en lazo cerrado.

Es aquel en los que la acción esta en función de la señal de salida; es decir, en los sistemas de control con realimentación, la salida que se desea controlar se realimenta para compararla con la entrada y así generar una falla que recibe el controlador para decidir que acción tomar sobre el proceso, con el fin de disminuir dicha falla y por lo tanto, llevar la salida del sistema al valor deseado.

Se caracteriza por:

- Ser mas estable a perturbaciones y variaciones internas.

- Ser complejos y amplios en cantidad de parámetros.

- La salida se compara con la entrada y para realizar el control del sistema

Este sistema es caracterizado por:

- La precisión que depende de la previa calibración del sistema.

- La salida no se compara con la entrada.

- Ser afectado por las perturbaciones. Estas pueden ser tangibles o intangibles.

- Ser sencillos y de mantenimiento fácil.

VIDEO DE LA EXPOSICIÓN

No hay comentarios:

Publicar un comentario